Fusion 360 en l’impression 3D : 7 conseils pour optimiser

Dans l'univers de la conception assistée par ordinateur (CAO) et de l'impression 3D, Fusion 360 se distingue comme un outil complet qui facilite la transformation d'idées en objets physiques. Cet outil de Autodesk fournit aux concepteurs, ingénieurs et passionnés de technologie une plateforme unifiée pour développer des modèles 3D précis, prêts à être imprimés. L'optimisation de ces modèles pour l'impression 3D est une étape cruciale, car elle assure non seulement la faisabilité de l'impression, mais également la qualité et la fonctionnalité des pièces finales.

L'efficacité d'un modèle pour l'impression 3D dépend de plusieurs facteurs : la justesse des dimensions, la stabilité structurelle, et la compatibilité avec le matériau d'impression. Fusion 360 offre des outils avancés qui permettent de peaufiner vos conceptions en tenant compte de ces aspects, réduisant ainsi le risque d'erreurs communes telles que les déformations ou les discontinuités de surface. En se concentrant sur ces éléments dès les premières étapes de conception, vous pouvez simplifier le processus d'impression et économiser du temps et des ressources, tout en atteignant les résultats escomptés.

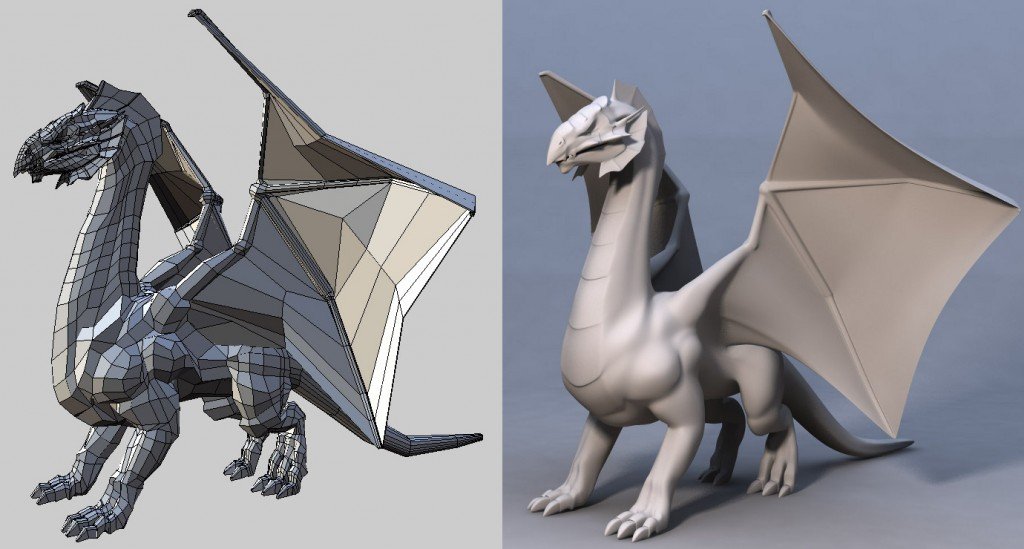

Conseil n°1 : Utiliser l'outil de lissage pour améliorer l'aspect de surface

Pour optimiser les modèles 3D en vue d'une impression de haute qualité avec Fusion 360, l'attention portée à l'aspect de surface est cruciale. L'utilisation de l'outil de lissage dans Fusion 360 peut considérablement améliorer l'apparence de vos modèles imprimés, en réduisant la visibilité des couches et en offrant une finition plus douce et plus uniforme.

Application de l'Outil de Lissage

Sélectionnez votre Modèle : Dans l'espace de travail de Fusion 360, choisissez le modèle que vous souhaitez optimiser pour l'impression 3D.

Accédez à l'Outil de Lissage : Trouvez l'outil de lissage dans les options de modification de surface ou de maillage. Cet outil est conçu pour adoucir les surfaces en ajustant la densité des mailles et en éliminant les imperfections mineures.

Ajustez les Paramètres de Lissage : Vous pouvez régler l'intensité du lissage pour obtenir le niveau de finition souhaité. Une intensité plus élevée donnera une surface plus lisse, mais veillez à ne pas perdre de détails importants du modèle.

Avantages de l'Amélioration de l'Aspect de Surface

Une surface lissée minimise l'apparence des couches caractéristiques de l'impression 3D, ce qui est particulièrement bénéfique pour les modèles destinés à être présentés ou utilisés comme prototypes fonctionnels.

En plus de cela, les modèles avec une surface bien lissée offrent une esthétique améliorée, ce qui est essentiel pour les pièces décoratives ou les composants visibles.

Enfin, une surface lisse est plus facile à peindre ou à traiter ultérieurement, car elle nécessite moins de préparation (ponçage, apprêt, etc.) avant l'application de finitions.

Conseil n°2 : Simplifier les géométries pour une impression efficace

Simplifier les géométries complexes de vos modèles 3D dans Fusion 360 est une stratégie essentielle pour améliorer à la fois l'efficacité de l'impression 3D et la stabilité des modèles finaux. Les modèles avec des détails excessivement fins ou des structures compliquées peuvent non seulement augmenter le temps d'impression, mais aussi poser des risques de défaillance pendant le processus d'impression. Voici comment vous pouvez procéder pour optimiser vos conceptions :

Commencer par identifier les détails qui sont trop fins pour être imprimés ou qui pourraient ne pas ajouter de valeur significative au modèle fini. Aussi, considérez quelles caractéristiques du modèle sont cruciales pour sa fonction et lesquelles peuvent être simplifiées sans sacrifier l'intégrité globale.

Après ces étapes, vous pouvez recourir à l’utilisation des outils intégrés de Fusion 360 pour procéder aux modifications :

Outils de simplification :

Fonction de réduction : Fusion 360 offre une fonction de réduction qui peut diminuer le nombre de faces dans les maillages complexes, rendant le modèle plus simple à imprimer. Cela optimise le temps d'impression et améliore la gestion des ressources de votre imprimante 3D.

Modification directe : Utilisez les outils de modification directe pour ajuster manuellement les géométries, en supprimant ou en modifiant les parties non nécessaires du modèle. Ce processus permet une plus grande précision dans la préparation de vos conceptions pour l'impression, assurant une qualité d'impression supérieure.

Outils d’optimisation des formes pour l’impression :

Pour renforcer vos modèles 3D et éviter les déformations lors de l'impression 3D, considérez ces ajustements simples dans Fusion 360 :

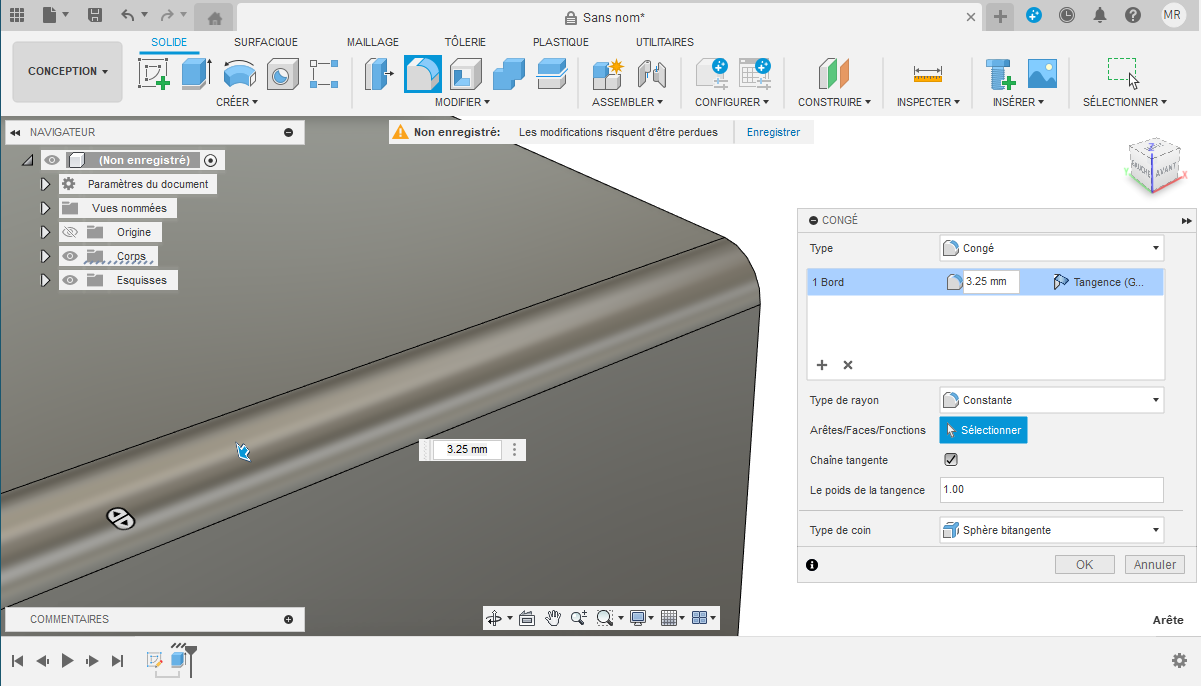

Arrondir les angles : Éliminez les coins aigus qui créent des points de stress en utilisant l'outil “congé” pour arrondir les arêtes, augmentant ainsi la résistance du modèle.

Uniformiser les parois : Assurez-vous que les épaisseurs des parois sont constantes. Utilisez l'outil d'inspection pour identifier et corriger les variations d'épaisseur, prévenant les déformations liées au processus de refroidissement.

Avantages de la Simplification des Géométries

Un modèle simplifié nécessite moins de temps pour être imprimé, ce qui optimise l'utilisation de votre imprimante 3D.

Les modèles simplifiés avec des structures renforcées sont moins susceptibles de présenter des défaillances pendant l'impression.

Moins de complexité signifie souvent moins de support nécessaire et, par conséquent, une utilisation plus efficace du matériau d'impression.

Conseils supplémentaires

En plus de ces recommandations, vous pouvez tester différentes configurations. N'hésitez pas à imprimer des échantillons de petites tailles pour évaluer l'impact de la simplification sur la qualité et la fonctionnalité.

Aussi, n’oubliez pas de considérer le but final. L'approche de simplification dépendra fortement de l'usage prévu du modèle. Un objet décoratif peut permettre plus de détails fins, tandis qu'une pièce mécanique pourrait nécessiter une simplification pour assurer sa durabilité.

Conseil n°3 : Faire de la conception modulaire

Adopter une conception modulaire dans Fusion 360 transforme la façon dont vous abordez l'impression 3D, en offrant une multitude d'avantages pour l'assemblage final et en réduisant les risques d'erreurs lors de l'impression. Cette méthode consiste à diviser votre modèle en plusieurs parties ou modules indépendants, qui peuvent être imprimés séparément puis assemblés. Cette stratégie est particulièrement utile pour les objets de grande taille ou ceux comportant des détails complexes.

Avantages de la Conception Modulaire

La conception modulaire facilite grandement le processus d'impression 3D. En premier lieu, elle permet d'optimiser l'orientation de chaque pièce individuellement, assurant ainsi une meilleure qualité d'impression et minimisant le besoin de supports. De plus, en cas d'erreur d'impression, vous n'aurez besoin de réimprimer que le module affecté et non l'objet entier, économisant ainsi du temps et des matériaux.

Un autre atout majeur réside dans la gestion de l'espace d'impression. Les imprimantes 3D ont des limites de taille pour les objets qu'elles peuvent créer en une seule fois. En concevant modulairement, vous pouvez créer des objets qui surpassent ces limites, ouvrant ainsi la porte à des projets plus ambitieux.

Mise en Pratique dans Fusion 360

Pour appliquer la conception modulaire dans Fusion 360, commencez par conceptualiser votre objet en différentes parties pouvant s'emboîter ou se joindre de manière logique. Fusion 360 offre des outils précis pour concevoir ces jonctions, que ce soit par des encliquetages, des vis, ou d'autres méthodes d'assemblage.

Ensuite, travaillez sur chaque module séparément, en prenant en compte les contraintes spécifiques à l'impression 3D, comme l'orientation et la structure de support. Fusion 360 permet une analyse détaillée de chaque partie, assurant que le design est non seulement esthétiquement plaisant mais également fonctionnel et imprimable.

Conseil n°4 : Optimiser l'adhérence au lit d'impression

L'optimisation de l'adhérence au lit d'impression est cruciale pour réussir vos impressions 3D. Une bonne adhérence prévient le warping et assure que la première couche de votre impression reste stable et précise. Fusion 360 offre des techniques pour préparer efficacement les surfaces de vos modèles, augmentant ainsi leur adhérence au lit d'impression.

Dans Fusion 360, vous pouvez ajuster la conception de votre modèle pour améliorer directement son adhérence. Voici comment :

Augmenter la Surface de Contact

Agrandir la surface de contact entre votre modèle et le lit d'impression est une méthode directe pour améliorer l'adhérence.

Vous pouvez concevoir une base plus large pour les pièces susceptibles de basculer ou d'avoir des problèmes d'adhérence.

Un simple élargissement de la base dans Fusion 360 peut faire toute la différence.

Vous pouvez également ajouter une bordure ou une jupe autour de la base de votre modèle peut aussi augmenter l'adhérence.

Cette technique crée une transition plus douce entre le lit d'impression et le début de votre objet, réduisant le risque de warping.

Pour des pièces avec des points de contact minimaux avec le lit, l'ajout de disques d'adhérence ou l'utilisation de rafts dans votre slicer peut aider. Bien que le slicer gère généralement ces ajouts, esquisser des bases temporaires ou des disques directement dans Fusion 360 permet un contrôle plus précis sur leur taille et leur emplacement.

Ajuster la conception pour l'adhérence

Pour les pièces complexes, envisagez de modifier légèrement la conception pour améliorer l'adhérence. Par exemple, arrondir les coins inférieurs de votre modèle peut aider à prévenir le décollement des bords. Dans Fusion 360, utilisez l'outil “congé”’ pour appliquer facilement cet ajustement.

En effet, les coins aigus peuvent accentuer les contraintes thermiques dues à cette contraction, ce qui peut conduire au décollement des bords du modèle du lit d'impression. Les coins arrondis permettent une répartition plus uniforme de ces contraintes, réduisant le risque de warping ou de décollement.

Tester et Itérer

Finalement, l'expérimentation joue un grand rôle. Fusion 360 facilite la modification et la réexportation rapide de vos modèles pour les tests d'impression. Si un modèle ne s'adhère pas bien, ajustez ses paramètres de contact avec le lit d'impression et réessayez.

Conseil n°5 : Orienter stratégiquement les pièces

L'orientation stratégique des pièces est un aspect fondamental de la préparation de vos modèles 3D pour l'impression 3D dans Fusion 360. La manière dont vous positionnez une pièce sur le lit d'impression peut avoir un impact significatif sur la nécessité des supports, le temps d'impression, la consommation de matériau, et surtout, la qualité de surface de l'objet fini. En ajustant judicieusement l'orientation de vos pièces dans Fusion 360 avant l'exportation vers votre slicer, vous pouvez optimiser ces aspects pour obtenir des résultats supérieurs.

L'Impact de l'Orientation

Une bonne orientation réduit le besoin de structures de support, qui, bien que nécessaires pour certaines géométries en surplomb, peuvent laisser des marques sur la surface finie et requièrent un travail de post-traitement pour les enlever. De plus, une pièce bien orientée peut améliorer la précision des détails et la résistance structurelle de l'objet imprimé, en alignant les couches de manière optimale par rapport aux contraintes attendues sur la pièce.

Comment Déterminer la Meilleure Orientation

Analyser les Surplombs et les Zones Complexes : Identifiez les parties de votre modèle qui présenteront des surplombs lors de l'impression. Ces zones bénéficieront d'une orientation qui minimise leur angle par rapport au lit d'impression.

Considérer la Résistance Structurelle : Orientez les pièces de manière à ce que les couches soient alignées avec les forces principales attendues en utilisation. Cela renforce la pièce là où elle en a le plus besoin.

Tester Différentes Orientations dans Fusion 360 : Utilisez l'environnement de travail de simulation de Fusion 360 pour expérimenter avec différentes orientations et observer les impacts potentiels sur la structure et l'apparence de la pièce.

Utiliser l'Outil d'Orientation de Fusion 360 : Fusion 360 propose des outils qui aident à visualiser et à ajuster l'orientation des pièces directement dans l'espace de conception, vous permettant de préparer vos fichiers pour une impression 3D optimale.

Pratiques Recommandées

Orientez les pièces de sorte que les plus grandes surfaces soient en contact avec le lit, réduisant ainsi le besoin de supports.

Les petites caractéristiques orientées verticalement peuvent devenir fragiles et imprécises. Orientez ces détails horizontalement ou avec une inclinaison minimale.

Pour les surfaces qui seront très visibles, orientez-les de manière à éviter les supports directs, favorisant une finition lisse et propre.

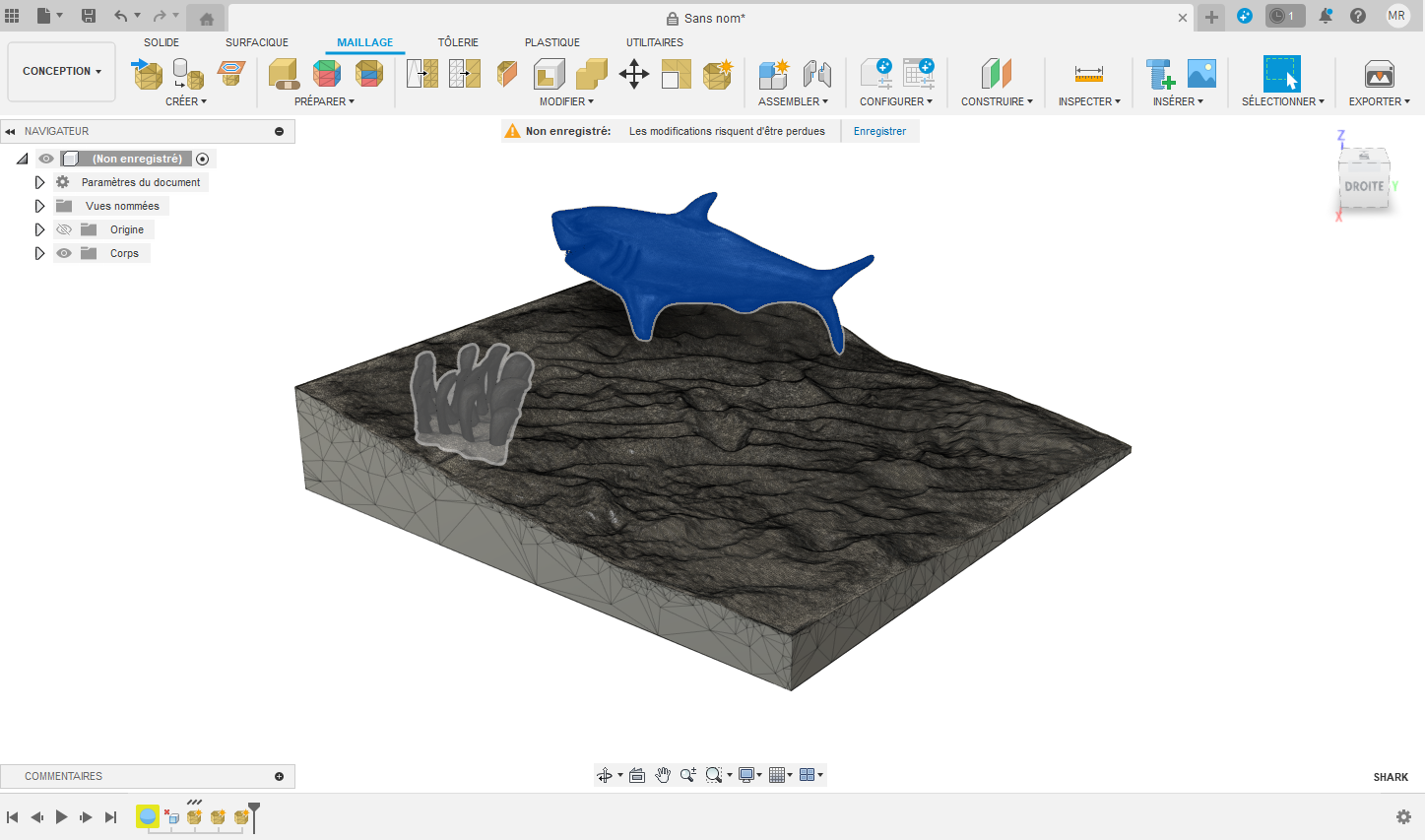

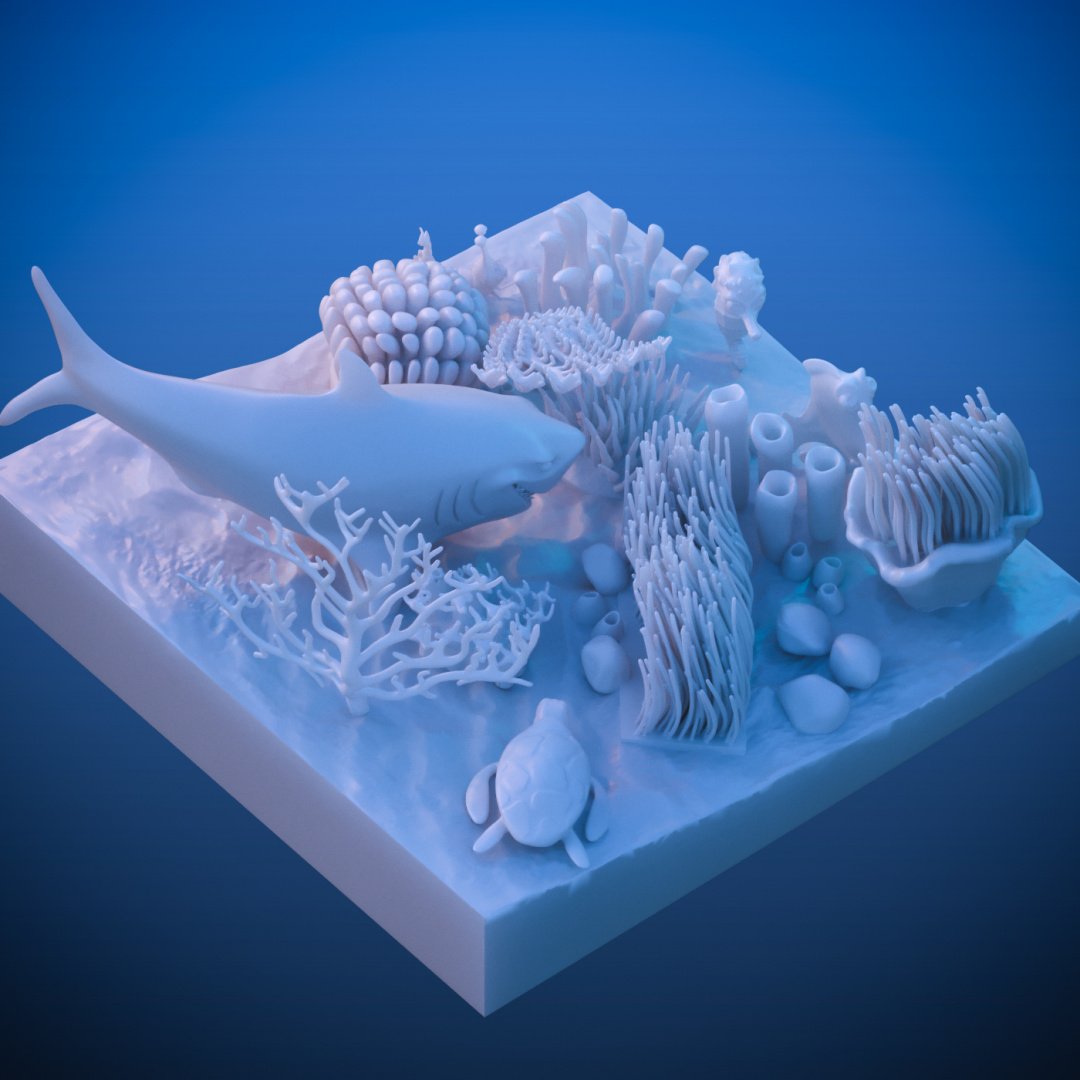

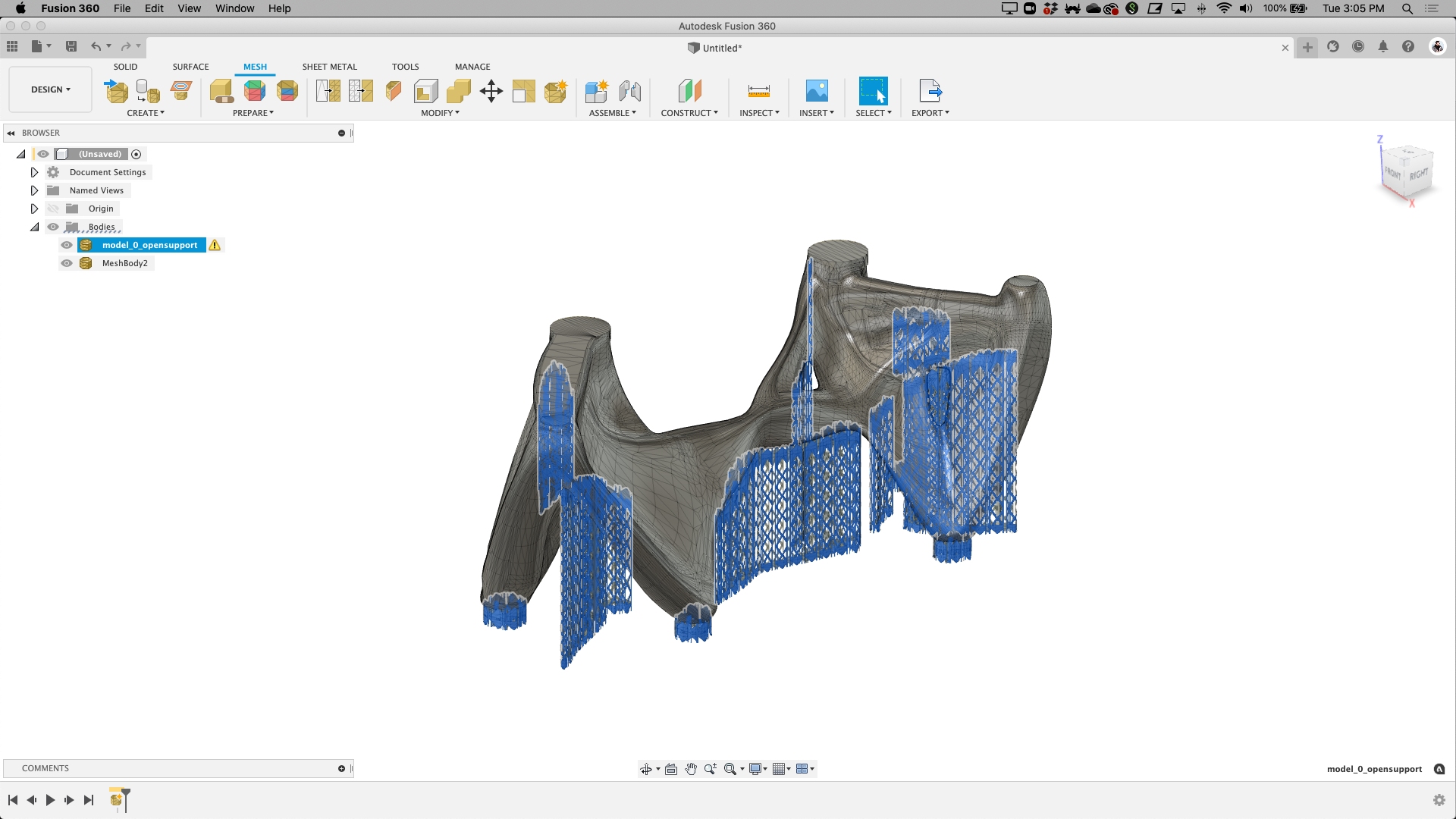

Conseil n°6 : Corriger les erreurs de maillage pour une impression fluide

La correction des erreurs de maillage est une étape essentielle pour garantir une impression 3D fluide et sans faille. Les erreurs de maillage, telles que les trous, les faces inversées ou les maillages non-manifold, peuvent causer des problèmes d'impression, allant de défauts mineurs de surface à des échecs complets. Fusion 360 offre des outils puissants pour détecter et corriger ces erreurs avant l'exportation du modèle pour l'impression.

Identification des Erreurs de Maillage

Fusion 360 intègre des fonctionnalités d'inspection de maillage qui permettent de visualiser et d'identifier rapidement les problèmes potentiels dans votre modèle 3D. Pour accéder à ces outils :

Importez votre maillage dans Fusion 360.

Naviguez vers l'espace de travail “Maillage” où vous pouvez utiliser des outils spécifiques pour analyser le maillage.

Utilisez l'outil d'inspection pour détecter automatiquement les erreurs comme les faces chevauchantes, les trous ou les maillages non-manifold.

Correction des Erreurs de Maillage

Une fois les erreurs identifiées, Fusion 360 offre plusieurs méthodes pour les corriger :

Pour de nombreuses erreurs de maillage courantes, Fusion 360 peut appliquer des corrections automatiques. Cela inclut la fermeture des trous, la réparation des faces inversées, et la consolidation des points de maillage trop proches.

Pour des corrections plus précises ou des cas plus complexes, l'éditeur de maillage de Fusion 360 permet une manipulation détaillée du maillage. Vous pouvez supprimer manuellement les parties problématiques du maillage, combler les trous en créant de nouvelles faces, ou inverser l'orientation des faces incorrectes.

Pour une Correction Efficace

Utilisez les fonctions de réparation automatique pour gagner du temps sur les erreurs communes.

Pour les problèmes spécifiques ou complexes, prendre le temps de corriger manuellement les erreurs assure que le modèle reste fidèle à votre conception originale.

Après avoir appliqué des corrections, utilisez à nouveau l'outil d'inspection pour vous assurer que toutes les erreurs ont été résolues et que le maillage est prêt pour l'impression.

Conseil n°7 : Exploiter la conception générative pour la légèreté et la résistance

La conception générative dans Fusion 360 révolutionne la manière dont nous approchons la création de pièces pour l'impression 3D, en nous permettant d'atteindre un équilibre optimal entre légèreté et résistance. Cette technologie utilise l'intelligence artificielle et l'apprentissage automatique pour explorer toutes les configurations possibles d'une pièce, en tenant compte des contraintes spécifiées, telles que les charges, les conditions de fixation, et les matériaux. Le résultat est un ensemble de solutions de design qui répondent aux exigences définies, souvent avec des formes et des structures que l'on n'aurait pas pu concevoir manuellement.

Comment la Conception Générative Fonctionne dans Fusion 360 ?

Vous commencez par définir ce que vous souhaitez optimiser (par exemple, la réduction de poids) et les contraintes que la pièce doit respecter (comme les forces qu'elle doit supporter).

Fusion 360 génère alors une variété de solutions en utilisant des algorithmes pour parcourir un large éventail de possibilités de design, chacune répondant aux critères que vous avez définis.

Les solutions proposées sont analysées en termes de performance, poids, et facteurs de sécurité. Vous pouvez examiner ces options et choisir celle qui correspond le mieux à vos besoins.

Exemple

Imaginons que vous concevez un support de vélo léger mais résistant. Vous spécifiez la position des points de fixation, la direction et l'intensité des forces attendues. Fusion 360 explore ensuite des centaines de configurations, vous présentant des designs qui, conservent une solidité à toute épreuve. Vous sélectionnez une conception qui non seulement répond à vos besoins mais est également optimisée pour l'impression 3D.

Avantages de la conception générative

Les modèles générés tendent à utiliser le matériau de manière plus efficace, en réduisant la quantité de matière nécessaire sans compromettre la solidité de la pièce.

La conception générative peut aboutir à des structures complexes, comme des treillis ou des configurations organiques, qui sont idéales pour l'impression 3D, offrant une résistance élevée pour un poids minimal.

Cette approche peut mener à des solutions de conception innovantes et moins intuitives, ouvrant de nouvelles voies pour l'exploration de design dans diverses applications.

Explorer Fusion 360 pour l'impression 3D transforme non seulement le processus de fabrication, mais ouvre également la voie à une créativité sans limites et à une innovation technique. Les stratégies présentées ici, bien que spécifiques, ne sont que la pointe de l'iceberg de ce qui est réalisable avec cet outil puissant. L'invitation est lancée pour tous de pousser les frontières traditionnelles de la conception et de l'impression 3D, en exploitant pleinement le potentiel de Fusion 360. Que vos projets soient guidés par la recherche de l'efficience, l'optimisation structurelle, ou la pure inventivité, Fusion 360 est votre allié dans cette quête vers la concrétisation de vos idées les plus ambitieuses.